ABSTRACT

NI-BASE Superlegierungsgussmaterialien bieten eine hervorragende Ausgewogenheit von hohen Temperaturfestigkeit, Ermüdungsbeständigkeit, Oxidationsbeständigkeit und Beschichtungsleistung und können in extrem komplexen Konfigurationen, wie beispielsweise axial zu sehr enge Toleranzen hergestellt werden, und zentrifugale integral gegossenen Turbinenrädern. Als Ergebnis sind gegossene Superlegierungen in den anspruchsvollsten Anwendungen der Luft- und Industriegasturbinen eingesetzt. Die Verwendung dieser Materialien erweitert, um kleinere Mikroturbine, turbojet, Turbolader und Raketenmotoranwendungen aufgrund dieser einzigartigen Kombination von wünschenswerten Eigenschaften. Dieses Papier wird einen Überblick über die Anwendung von Feinguss Ni-BASE Superlegierungen und Prozessfähigkeit zu kleiner Turbine und Raketenmotoren entsteht.

INTRODUCTION

Nickel-Eck Superlegierungsmaterialien verfügen über umfangreiche Anwendung in dem heißen Turbinenabschnitt aero und Industriegasturbinen. Traditionell heißen Abschnitt Gasturbinenlegierungsentwicklung beginnt mit Motor Anforderungen, dienicht durch bestehende Legierungen erfüllt werden kann, beispielsweise höhere Temperatur, Festigkeit oder Haltbarkeit Anforderungen. Guss Ni-BASE Superlegierungen bietet eine einzigartige Kombination von Eigenschaften geeignet, die diese Anforderungen, die auch anwendbar sind auf kleine Turbine und Raketenmotoren.

Die Superlegierungen umfasst eine Gruppe von Legierungen auf Basis von Nickel, Eisen oder Kobalt, das strukturell bei Betriebstemperatur von 538 ° C verwendet werden (1000 ° F) oder höher. Superlegierungen zeigen überlegene Eigenschaften bei erhöhter Temperatur und werden in Anwendungen, bei denen die heißesten Temperaturen und/och höchste Spannungen in der Gasturbine, insbesondere Turbinenschaufeln (oder Schaufeln), Schaufeln (oder Düsen), Integral- Räder, Scheiben und die Verbrennungskammerkomponenten verwendet. Neben einer hohen Festigkeit bei Betriebstemperaturen beibehaltennähert 85% -Punkt des Schmelzens zeigen diese Materialien eine gute Heiß Korrosions- und Oxidationsbeständigkeit in der Gasturbinenumgebung erforderlich. Außerdem können Superlegierungen wirtschaftlich in Komponenten von komplexen Formen gegossen werden und/och interner Konfigurationen mit einheitlicher Mikrostruktur gesteuert.

Superalloys wurden erste militärische Gasturbinenmotoren im Zweiten Weltkrieg eingeführt, und die Technologie fortgeschritten ist sich seit dieser Zeit. Kontinuierliche inkrementelle Materialien Fortschritte wurden mit Gießprozess Entwicklungen und optimierte Legierungen „Hop-scotching“ einander vorzuschieben, um die Gesamtmaterialfähigkeit eingeführt. Diese Fortschritte umfassen konventionell gegossen, gleichachsigen (EQ) Legierungen, gerichtet erstarrten (DS) und Einkristall (SX) Gussteile. Dieses Papier wird die Merkmale und Anwendungen der jeweiligen Gießtechnik, zusammen mit Beispielen von Legierungen und Eigenschaften diskutiert.

CASTING PROCESS DEVELOPMENT

Abbildung 1. Gießtechnik Progression

Die anfängliche Anwendungen der gegossenen Superlegierungs-Turbinenschaufeln wurden herkömmlicher Guss , gleichachsigen (EQ) Legierungen. Gleichachsigen Gussteile werden in der Mehrzahl der Anwendungen, einschließlich statischen und rotierenden Teilen, Integral- Räder und Bauteile verwendet. Anforderungen an die Eigenschaften gehören hohe Temperatur Kriech- und Ermüdungsfestigkeit, Duktilität und Schweißbarkeit sowohl für die Herstellung und Reparatur.

Die Einführung von gerichteter Erstarrung hergestellten Gußteile mit säulenförmigen Körnern mit der Hochspannungsladerichtung der rotierenden Teile parallel (Abbildung 1) [1]. Diese Gußteile signifikante Gewinne in Kriechen-rupture Stärke und LCF Leben aufgrund der Eliminierung von Korngrenzen realisiert quer zur Hochspannungsbelastung Achse und reduziert Mikroporosität aus der sich langsam bewegenden Erstarrungsfront inhärent DS technology . DS-Legierungen sind für Anwendungen typischerweise rotierenden Teil festgelegt, wie 2. und 3. Stufe von Turbinenschaufeln, where EQ-Legierungen keine ausreichende Festigkeit Kriechen.

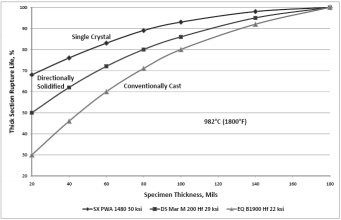

A weitere Ausdehnung der DS Gießtechnik die Einführung von Einkristall-Prozessen war, Pionierarbeit von Pratt&Whitney Aircraft [2], die alle Korngrenzen beseitigt und folglich die Notwendigkeit für Kornfeinung Elemente wie C, B, Hf und Zr. Da diese Elemente Punkterniedrigungs schmelzen, wurde die Temperaturfähigkeit der SX-Legierungen erheblich verbessert. Einkristall-Legierungen sind in der anspruchsvollsten hohen Beanspruchung/Hochtemperatur-Motoranwendungen, wie beispielsweise 1.e Stufe Turbinenschaufeln und Brennkammerkomponenten verwendet. Die Vorteile der SX Gußteile umfassen verbesserte creeprupture, Ermüdung, Oxidation und Beschichtungseigenschaften, was zu einer überlegenen Turbinenmotorleistung und Haltbarkeit [2-6]. Zusätzlich Dicke zeigt Einkristallegierungen einen höheren Anteil ihrer dicken Abschnitt Bruch-Lebensdauer beibehalten als Wandstärke reduziert wird (Abbildung 2). [7]

figure 2. Rupture Leben vs. Probe Nutzen SX Gussteile über DS/EQ

figure 2. Rupture Leben vs. Probe Nutzen SX Gussteile über DS/EQ

ADVANCED Superlegierungsmaterialien

Advanced Superlegierungsmaterialien haben zu reagieren auf Bedarf der Industrie für eine verbesserten Legierungseigenschaften eingeführt. Gleichachsigen Legierung CM 939 Weldable®, CM 247 und CM 681 LC® LC®, CM 247 LC DS-Legierungen und CM 186 LC® und SX-Legierung CMSX-4® repräsentativ sind diese Verbesserungen.

CM 939 Weldable® Alloy

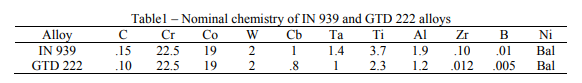

IN 939 Legierung (Tabelle 1 [8]) wurde in den späten 1960er Jahren von der international Nickel Company entwickelt. Diese 22% Chrom (Cr), Hitzekorrosionsbeständige Legierung wurde für gleichachsige Leitschaufeln, Segmente und Brennerdüsen eine breite Anwendung in der Industrie-Gasturbine (IGT) Markt gesehen. IN 939 Gußteile sind jedoch schwierig zu schweißen Reparatur aufgrund marginal Duktilität und Legierungschemie Design verbunden.

As ein Ergebnis dieser Schwierigkeiten entwickelte Kanone-Muskegon eine modifizierte Version von IN 939 Legierung für eine verbesserte Reparatur Schweißbarkeit und mechanische Eigenschaften, mit Schwerpunkt auf Legierung Duktilität. Eine optimierte Ziel Chemie wurde mit deutlich reduziertem Al, Ti, Ta und Cb (und folglichniedrigerem Volumenanteil gamma-Primärphase) im Vergleich zu Standard-IN 939, optimierten B, Zr und C-Gehalt und dramatisch verbesserte Legierungsreinheit für S, P erdacht, N, O und Si. Diese patentierte Zusammensetzung wurde als CM 939 Legierung Schweißbare.