CM 681 LC Legierung Kanone-Muskegon entwickelt CM 681 LC Legierung für die Anwendung als Hochleistungs integral gegossenen Turbinenrads Legierung. Diese Legierung ist ein oxidationsbeständige Aluminiumoxidkörper, mit einem relativ hohen Ta, Tiniedrig, 3% Re und 1,5% Hf (Tabelle 5). CM 681 LC wurde als Teil eines Advanced Materials für kleine Turbine Engines (Amste) Team NASA Luftfahrtindustrie Technology Program (AITP) Projekt bewertet, die Warmriss in Bezug auf die geringe Anfälligkeit Gießerei Leistung bestätigt/hot Cracken und Integral Rad Qualitätsbewertung [21 ].

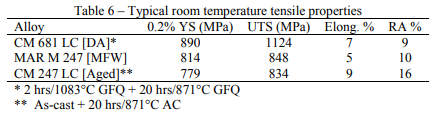

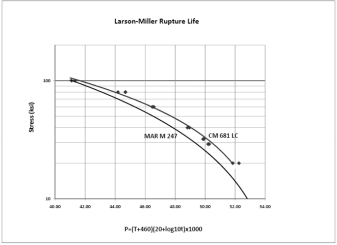

Typical Raumtemperatur Zugeigenschaften von CM 681 LC Legierung MAR M vs. EQ und EQ 247 CM 247 LC-Legierungen in Tabelle 6 vorgesehen sind verbesserte Festigkeit mit guter Duktilität zeigt. Ein Vergleich der CM 681 LC und MAR M 247 Bruch-Lebensdauer ist in Abbildung 8

figure 8 gezeigt - CM 681 LC/MAR M 247 Vergleich Larson-Miller Bruch-Lebensdauer

figure 8 gezeigt - CM 681 LC/MAR M 247 Vergleich Larson-Miller Bruch-Lebensdauer

Applications entwickelt oder vorgesehen sind für die CM 681 LC Legierung kostengünstige Hochleistungs integral gegossene Axialturbine Räder für cruise missile, UAV und APU Turbinentriebwerke und Mikroturbinen für verteilte Energie umfassen. Radial Turbinenrads Anwendungen sind auch in der Entwicklung.

CM 186 LC Legierung

CM 186 LCA ist eine Re-bearing DS-Legierung (Tabelle 5) mit mechanischen Eigenschaften ähnlich denen der ersten Generation (non Re-bearing) SX-Superlegierungen. Die ausgezeichnete Gießbarkeit für DS CM 247 LC Legierung entwickelt wurde, erhalten und CM 186 LC Legierung kann im Guss+Doppel gealterten Zustand verwendet werden, wodurch die Kosten der Herstellung und der Bildung der Lösungswärmebehandlung induzierte Rekristallisation (RX) Defekte [22] Verhindern .

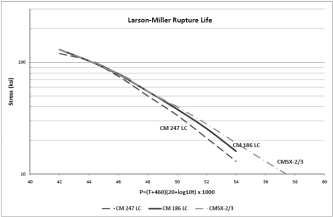

As in Fig. 9 gezeigt, Larson-Miller Bruch-Lebensdauer von LC Legierung CM 186 ist äquivalent zu dem ersten Generation SX Legierungen CMSX-2/3 unter Kriechen/stress-rupture Testbedingungen, die entsprechen 982 ° C (1800 ° F). Festigkeit bei höheren Temperaturen liegt zwischen DS CM 247 LC und CMSX-2/3 [22]

figure. 9 - Larson-Miller Spannungsbruch-Lebensdauer von DS CM 186 LC DS CM 247 LC und SX CMSX-2/3

figure. 9 - Larson-Miller Spannungsbruch-Lebensdauer von DS CM 186 LC DS CM 247 LC und SX CMSX-2/3

In den letzten Jahren die Vorteile der SX-Technologie (Enhanced Bauteillebensdauer durch überlegene Müdigkeit, Kriechen, Oxidation und Beschichtungsleistung) haben manchmal durchniedrigere ausgeglichen Ausbeuten aufgrund der Komplexität Eigenschaften Gießen Gießen. Da alle Kornfeinung Elemente eliminiert worden sind, gibt es sehr wenig Toleranz für Anomalien Gießen, wie beispielsweiseniedrige und hohe Winkelgrenzen (LAB/HAB). Typisches SX Gußteile begrenzt LAB Defekte zu 6-8,5 ° in den höchsten beanspruchten Stellen der Gußteile.

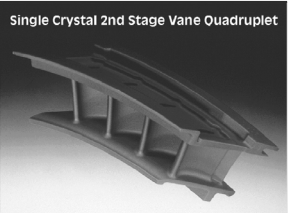

DS Re-bearing Legierungen (wie zB CM 186 LC) hat manchmal zu Replac verwendete erste Generation SX-Legierungen (wie CMSX-2/3) bei einer Kosteneinsparung aufgrund der höheren Ausbeute Gusses [3]. DS-Komponenten sind jedoch weniger vorteilhaft als SX Schaufelgussstücke durch Korngrenzen innicht-airfoil Regionen, insbesondere die inneren und äußeren Ummantelungen von mehreren Strömungsprofilsegmente. Das Konzept zur SX-cast CM 186 LC Legierung Folglich wurde mit der Absicht untersucht der Entspannung das Korn Anforderungen für höhere Gussausbringen [23], einen Einkristall Gießen mit einer großzügigeren Kornspezifikation zu erzeugen. Dies wurde in der Walzen-Royce AE3007 und AE1107C Freiheits 2. Leitschaufelsegment mit 35.000.000 Stunden/flight Taktmotor Erfahrung mit der Komponente Dauer typischerweise 20.000 Stunden/cycles (Abbildung 10).

figure erfolgreich realisiert 10 - AE 3007 A1 2. Leitschaufelsegment gossenen SX CM 186 LC Legierung

figure erfolgreich realisiert 10 - AE 3007 A1 2. Leitschaufelsegment gossenen SX CM 186 LC Legierung

CMSX-4 Alloy

CMSX-4 eine zweite Generation, Re-bearing Nickel-BASE SX-Superlegierung, die in der Literatur ausführlich untersucht und dokumentiert worden [4,5,22,24-25]. Dienominelle Chemie vorgesehen ist in Tabelle 5 CMSX-4 Legierung in zahlreichen aero und industrielle Gasturbinenanwendungen seit 1991. Diesen Anwendungen, wie Hochdruckturbinenschaufeln und Dichtungen wurde erfolgreich verwendet, eine eindrucksvolle Kombination von Hochtemperaturfestigkeit demonstriert, gute Phasenstabilität und Oxidation, Heißkorrosion und Beschichtungsleistung in umfangreichem Motorservice [26-28]. Fast zehn Millionen Pfund (1200 Wärmen) von CMSX-4-Legierung wurden bisher hergestellt.

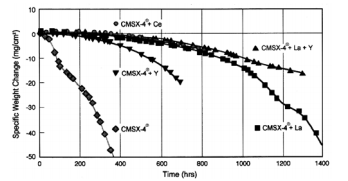

CMSX-4 [La+Y] Legierung anschließend zu treffen eingeführt wurde jemals-increasing Motorkonstruktionsanforderungen für heißen Abschnitt Turbinenkomponenten. Von besonderem Interesse war die Verbesserung in der Leistung blanke Legierung Oxidationsschaufelspitze und innere Oxidation zu minimieren und die thermische Barrierebeschichtung (TBC) Haftung zu verbessern. Auswertung der reaktiven Elemente Additionen demonstrierte das Oxidationsverhalten vonnackter CMSX-4 Legierung (Schwefelgehalts £ 2 ppm) dramatisch durch die Zugabe von Lanthan (La) und Yttrium (Y) (Abbildung 11) [29] verbessert werden könnte. Diese reaktiven Elemente, die die Schwefel und Phosphor als stabile Sulfide/phosphides binden, die sich auf die Haftung der Aluminiumoxid eine vorteilhafte Wirkung hat

figure. 11 - 1093 ° C (2000 ° F) dynamisch zyklische Oxidationsergebnisse für blanke CMSX-4 alloywith und ohne reaktive Element Additionen

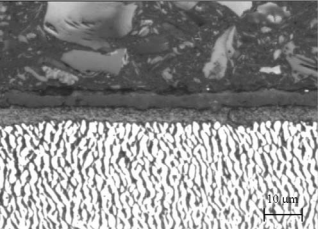

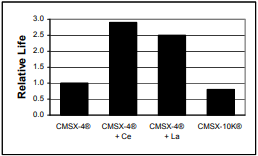

Beim Beispiel für den Nutzen von La+Y Additionen in den bemerkenswerten Oberflächen gezeigt Mikrostruktur beobachtet folgende Kriechen-rupture Tests bei 1050 ° C (1922 ° F) (Abbildung 12) [30]. Nach 1389 Stunden gab es eine 8 um dicke, 2-LAYER Oxidfilms und keine Hinweise auf eine Gamma-Prime-Depletion überhaupt. Ohne die La+Y hinaus würde ‚erheblich g Abreicherung von verlängerter Exposition bei dieser Temperatur zu erwarten. Dieses Verhalten übersetzt wesentliche Verbesserung EB-PVD TBC Leben, wie in Abbildung 13 gezeigt, [31]

figure. 12 - Oberflächenmikrostruktur auf CMSX-4 [39 ppm La+Y] followingcreep-rupture bei 105 ° 0C testen/125 MPa (mit freundlicher Genehmigung von Rolls-Royce plc)

figure. 12 - Oberflächenmikrostruktur auf CMSX-4 [39 ppm La+Y] followingcreep-rupture bei 105 ° 0C testen/125 MPa (mit freundlicher Genehmigung von Rolls-Royce plc)

figure 13 - reaktives Element Wirkungen auf EB-PVD TBC life1093 ° C/10 hr thermische Belichtungszyklen (mit freundlicher Genehmigung Solar® Turbinen)

figure 13 - reaktives Element Wirkungen auf EB-PVD TBC life1093 ° C/10 hr thermische Belichtungszyklen (mit freundlicher Genehmigung Solar® Turbinen)