Die metallothermischen SHS von gegossenen CoCrFeNiMn-Legierungen unter Bedingungen künstlicher Schwerkraft wurden in [32] detailliert beschrieben.

SHS-hergestellten Guss-Legierungen wurden durch X gekennzeichnet-Analyse der Strahlendiffraktion (XRD), Elektronenmikroskopie (SEM) und energiedispersive Mikroanalyse (EDS).Um nanostrukturierte Bestandteile zu erkennen,-die Legierungen waren einer Ätzung in einer 5%-Salpetersäurelösung unterzogen, gefolgt von einer Neutralisierung der Lösung.

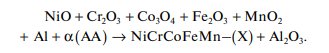

Die SHS-Reaktion, die NiCrCoMn-Kombi-828211;(X) Legierungen liefert, kann durch das folgende Schema dargestellt werden:

whereAA ist ein Legierungszusatzstoff (Al und Ti-Nr.828211; Si-8211; B(C)), dessen Konzentration innerhalb des Bereichs 0.2-8211; 1.0 Mole-Fraktion für Al und 1-8211; 8 wt% für Ti 8211; Si-8211B(C).Die Hauptkomponenten wurden in gleichen atomaren Fraktionen verwendet.

Die Autoren von [30 deckungsgleich;33] stellten vorher fest, dass die Wirkung der Gravitationskräfte die Trennung des Verbrennungsprodukts in zwei Schichten begünstigt (Zielprodukt Ingot und Schlacke Al2O3) und eine konvektive Mischung aller Komponenten, die besonders wichtig ist, mit einer Erhöhung der Anzahl und Konzentration der Komponenten in der Legierung.Daher wurde die Synthese von HEA in einer zentrifugalen SHS-Maschine [30] durchgeführt.

ERGEBNISSE UND DISKUSSIONSSynthese der Cast NiCrCoMn

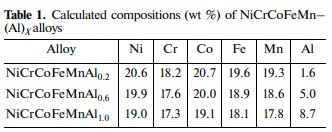

Die Einführung von Aluminium, das über die stochiometrie hinausgeht, in das exotherme grüne Gemisch macht es leicht, seine Konzentration in der Zusammensetzung der hergestellten Legierung zu kontrollieren;Daher wurde diese Methode der Legierung der ersten HEA angewandt.Aufgrund der geringen spezifischen Dichte von Al fördert eine Erhöhung seiner Konzentration eine Abnahme der spezifischen Dichte der Legierung sowie mit Berücksichtigung der hohen Reaktivität und Bildung von Aluminiden, trägt zur Verstärkung bei.Die Zusammensetzungen der synthetisierten HEA sind in Tabelle 1 aufgeführt. Um die optimalen Bedingungen für die Herstellung von Legierungen zu bestimmen, haben wir Experimente zur Variation einer (Zentrifugalkurve) zwischen 1 und 70 g durchgeführt.Unsere Experimente zeigten, dass mit zunehmender A die Brenngeschwindigkeit (Ub) von 2 bis 6.1 cm ansteigt/s für die NiCrCoFeMnAl0.2 Zusammensetzung und von 2 bis 4.6 cm/s für die Zusammensetzung NiCrCoFeMnAl1.0.

Beachten Sie, dass die Zunahme von Ub die größte zwischen 10 und 50 g ist.Dies geschieht aufgrund der Zwangsfiltration eines hohen-Temperaturschmelze, die sich hinter der Brennfront in das grüne Gemisch gebildet hat [30].Ein weiterer Punkt, der hervorzuheben ist, ist, dass, wenn g parallel zur Zunahme von Ub wächst, der Materialverlust deutlich abnimmt und der Ertrag des Zielmaterials in Ingot sich dem berechneten Wert nähert.

Die in einem/g≤ 50 waren porös (Gaseinschlüsse).Bei einem/g≥ 50, die Proben wurden Poren-frei und ihre Masse war fast nominal~98 wt%).In diesem Fall übertraf das beim Verbrennen verspritzte Material 1.5 mit%.Synthesisierte Produkte wurden als zwei-Lagenproben: Ziellegierung und Al2O3 (Schlacke).Die unter optimalen Bedingungen gebildeten Ingots hatten keine Restporosität und waren monolithisch.

Als Ergebnis, die Werte der>50 g wurden als optimal ausgewählt.Die EDS-Analyse ergab keine Veränderung der Konzentrationen von Bauteilen im gesamten Schüttgut.Die unbedeutenden Abweichungen in ihren Werten liegen im Messbereich.Es ist zu beachten, dass der Inhalt der Komponenten leicht niedriger ist als die nominalen Werte (unter 2%), mit Ausnahme von Mn (6%).Der Unterschied wurde durch die Einführung von Manganoxid (MnO2) in die grüne Zusammensetzung eliminiert.

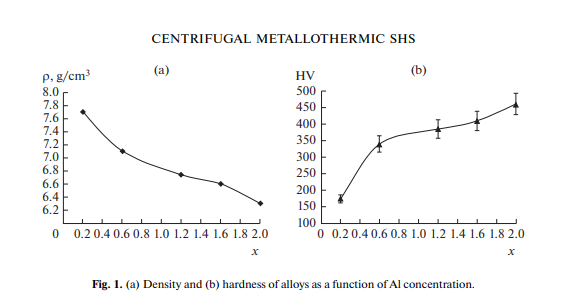

Eine Analyse der in der Zusammensetzung optimierten Proben ergab, dass eine Erhöhung der Al-Konzentration in der Legierung zu einer spürbaren Abnahme der Dichte der synthetisierten Legierungen führt (Abb. 1a);in diesem Fall gibt es einen signifikanten Anstieg (mehr als 2-mal) ihrer Härte (Abb. 1b).Das markierte Wachstum wird im Bereich X beobachtet=0.2 deckungsgleich.0.6.

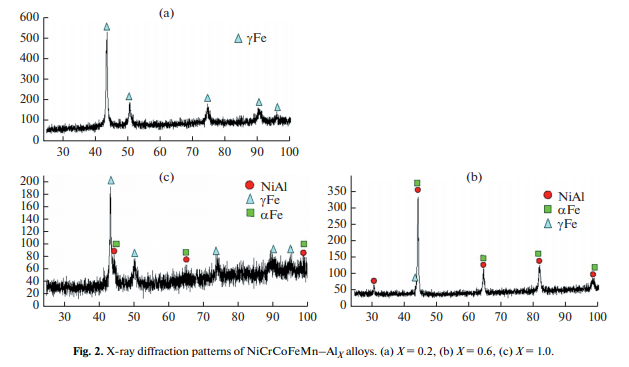

Letzteres lässt sich durch die Bildung von "festen" Einschlüssen intermetallischer Phasen auf der Grundlage von Aluminiden erklären.Eine XRD-Analyse der auf einer=55± 5 g zeigte die Abhängigkeit der Phasenzusammensetzung von der Al-Konzentration (Abb. 2).Bei X=0.2, ein einzelnes-entsteht ein Phasenprodukt mit fcc-Struktur.Für X=Die Verbrennungsprodukte bestehen aus einem Verbrennungsmotor, der aus einemα-Fe (bcc) Phase, aγ-Fe (fcc) Phase und eine intermetallischeβ-Phase NiAl.