-

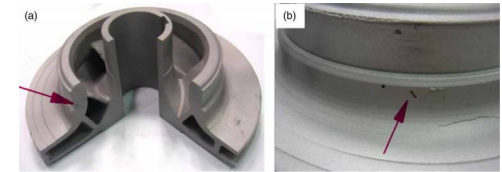

The Laufrad ist die Kernkomponente der Zentrifugalpumpe. Während des Betriebs muss das Laufrad der Schwingung und der Zentrifugalkraft standhalten, wodurch die Zugspannung, Druck- und Biegespannung auf die Klinge ausgeübt wird. Außerdemneigt dazu, durch äußere Pinlöcher oder Micro-Hles (wie in Fig. 1 gezeigt) zu Lochkorrosion zu verursachen, wodurch-

The Effizienz der Flüssigkeitsübertragung reduziert wird. Die Beseitigung von Innen- und Oberflächenfehlern von Laufradklingen ist daher unerlässlich, um zu verhindern, dass Kriech-, Ermüdungsversagen und sogar Schaden verhindern. Die Gießflußanalyse kann in den vorläufigen Konstruktionsprozess eingebaut werden, um die Möglichkeit zu verringern, Defekte in Investitionsguss (wie Segregation, Oberflächennadellöcher, Schrumpfung und Porosität) zu verringern, was die Qualität der Gussteile erheblich verbessern und den Produktentwicklungsprozess kürzen kann. Es wurden verschiedene Verfahren entwickelt, um den Gießprozess beim Gießen zu simulieren, einschließlich der semiimplizz-Methode des Druckkorrelationsgleichung (einfach), des Markierungs- und Elements (MAC) -Methode 2 und des Volumens des Fluidlösungsalgorithmus-Verfahrens (SOLA VOF). 3 Um die Qualität der Laufradgussteile zu verbessern, verwendet diese Studie die Formflussanalyse-Technologie in Anlage, um den Ausgießprozess zu simulieren, um das Gießsystem zu optimieren und die Leistung und Produktivität der Gussteile zu erhöhen.

VOF). 3 Um die Qualität der Laufradgussteile zu verbessern, verwendet diese Studie die Formflussanalyse-Technologie in Anlage, um den Ausgießprozess zu simulieren, um das Gießsystem zu optimieren und die Leistung und Produktivität der Gussteile zu erhöhen.

Typische Defekte, die durch das Spirallaufrad einer Zentrifugalpumpe gebildet werden

---<--

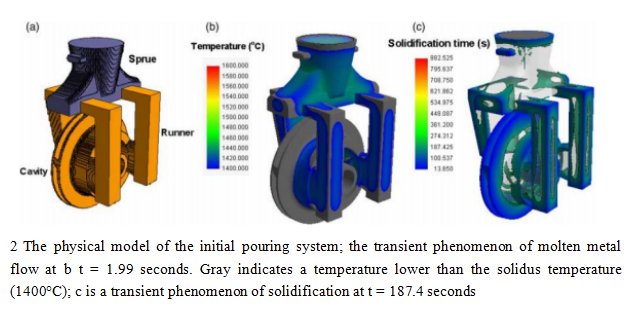

Die Komponenten, die in dem Experiment verwendet werden, umfasste eine Laufradform mit einem Durchmesser von 96,803 mm und einem Gate von 60 mm mit zwei Läufern auf beiden Seiten. Fig. 2A veranschaulicht das anfängliche Design des Gating-Systems. Das Material der Pumpe ist 174ph Edelstahl. Die physikalischen Eigenschaften von Edelstahlmaterialien sind wie folgt: Dichte (ρ) ist 7750 kg m

Die Komponenten, die in dem Experiment verwendet werden, umfasste eine Laufradform mit einem Durchmesser von 96,803 mm und einem Gate von 60 mm mit zwei Läufern auf beiden Seiten. Fig. 2A veranschaulicht das anfängliche Design des Gating-Systems. Das Material der Pumpe ist 174ph Edelstahl. Die physikalischen Eigenschaften von Edelstahlmaterialien sind wie folgt: Dichte (ρ) ist 7750 kg m

1 · ° C, Liquidustemperatur (TP) beträgt 1440 ° C und Solidus-Temperatur (TS) ist 1400 ° C. Der Wärmeausdehnungskoeffizient und die Wärmeleitfähigkeit ändert sich wesentlich mit der Temperatur, und sie werden als Variablen angesehen. Für physikalische Parameter (wie Dichte, spezifische Wärme- und latente Hitze), die eine begrenzte Änderung der Temperatur aufweisen, werden sie in der Simulationssoftware mit Konstanten behandelt. Der Hauptzweck dernumerischen Simulation des Gieß- und Verfestigungsverfahrens besteht darin, die Prozessparameter zu optimieren und die Vorhersage und Kontrolle von Gießfehlern zu realisieren. Wir haben SolidWorks 3D-Software verwendet, um genaue Elementmodelle der Laufradklingen und das Gating-System zu entwickeln. Importieren Sie dann das Modell in Anlage für die Vorverarbeitung basierend auf der Finite Differenzmethode (FDM). Im diskreten Berechnungsknoten haben wir eine Differenzgleichung abgeleitet, die eine endliche Anzahl von Unbekannten enthält. Die Lösung der Differenzgleichungen erzeugt ungefähre analytische Lösungen, die bei der Gestaltung physischer Parameter und Prozessbedingungen innumerischen Simulationen eingesetzt werden. Das Konvergenzkriterium der iterativen Berechnung ist

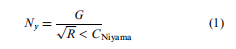

0.001. Gemäß dem Restschmelzmodul (RMM) 4 und dem Niyama-Kriterium-Modell 5,6 wird die Wahrscheinlichkeit des Auftretens von Mängeln ausgewertet. Die Füllung von geschmolzenem Metall beinhaltet keinennicht

stokes-Gleichung (für Momentum), die Energiegleichung und die Flüssigkeitsvolumenfunktion werden verwendet, um das Füllverhalten von geschmolzenem Metall vorherzusagen und die Änderungen in der freien Oberfläche des Metallstroms zu beschreiben. Das Niyama-Kriterium-Modell für die Schrumpfvorhersage wird wie folgt angegeben6:&#//

wher101; G stellt den lokalen Temperaturgradienten (K M-1) des interessierenden Bereichs dar; R ist die Kühlrate; Cniyama repräsentiert die Schwelle des Niyama-Standards. Der hier verwendete CNIYAMA-Wert beträgt 1,0 k1

2 s12 mm-1,4

= -