Introduction

GAS Turbinen werden in Energieerzeugungs Sys teme weit verbreitet. Developments ihre Wirkungsgrade haben led zu erhöhten Betriebstemperaturen von Regionen einiger Komponenten, wie beispielsweise die unter der Plattform Bereichen der Turbinenschaufeln zu verbessern. Der Hochspannungszustand von der Wurzel der Tasche aufgrund der hohen Drehzahlen, kombiniert mit Luftkühlung abgeleitet Ablagerungen und Temperaturen, die Bedingungen mit Typ II Korrosion zuzugeordnetnähern, kann zur Rissbildung führen [1].

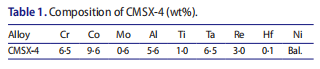

CMSX-4 (Tabelle1) ist eine Einkristall-Ni-based Superlegierung üblicherweise für 1. Stufe Gas TUR bine Klingen infolge seiner guten Hochtemperatur-Kriechen verwendet-strength Eigenschaften kombiniert mit Produktion Erschwinglichkeit [2]. Jedoch aufgrund seiner Zusammensetzung (Cr-Gehalt als andere üblicherweise verwendete Turbinenschaufel 1. Stufe Materialien senken), CMSX-4 ist anfällig II Heißkorrosions- einzugeben. Dies kann zu Schäden führen, die die Morphologie der beiden Lochfraß oder breiten konfrontierte attack hat. Sumner et al. [3] Untersuchungen von Typ-II-Heißkorrosion von CMSX-4 berichtete, statistische Analyse großer Datenmengen unter Verwendung von Modellen für spe cific Bedingungen zu erzeugen. Sie beobachteten breiten konfrontierte Angriff und schneller Erschöpfung der Cr in CMSX-4, wenn sie mit IN738LC verglichen.

Reaserch durchgeführt an heißen Korrosionsmechanismen in den 1970er Jahren der 80er Jahre von Luthra zusammengefasst&LeBlanc [4]. Sie folgerten, dass Heißkorrosion durch eine Kombination von drei Mechanismen auftreten könnte: Sulfidierung-ox dierung, die Bildung von flüchtigen Verbindungen unter der schützenden Oxidschicht oder schuppen Fluxen. Fluxen Modelle haben die größte Akzeptanz, da für die Ablagerung gewonnen induzierte Heißkorrosion [56].

der Prozess vom Typ II Heißkorrosion von Ni-based Superlegierungen erfordert die Bildung eines flüssigen eutektischen Films [56]. Typ-II-Heißkorrosion tritt in dem temper ature Bereich von 650-800 ° C durch die Bildung von minimalem Schmelzpunkt Mischungen von Na 2 SO 4, NiSO 4 und CoSO & sub4; [458]. NiSO4 und CoSO4 Verbindungen bilden als Ergebnis der Reaktion von SO3 mit Nickel und Kobalt aus der Superlegierung. Ein weithin akzeptierter Mechanismus zur Warmkorrosion wurde von Goebel&Pettit [9] vorgeschlagen. Deren Mechanismus umreißt zwei Stufen, zunächst die incu Bation Stufe where ein flüssiges Eutektikum von Na2 SO4, NiSO4 und \\ oder CoSO4 bildet sich auf der Bauteiloberfläche als Ergebnis der Abscheidung in Verbindung mit einer Reaktion zwischen Schwefeloxiden und Nickel und \\ oder Kobalt aus dem Superlegierung. Die zweite Stufe ist die Ausbreitungsstufe wher//101; das Fluxen des Oberflächenoxid durch eine Flüssigkeitsablagerung auf der Oberfläche ermöglicht einwärts Zugang undnach außen Co&NI#transport. Diese Form des Angriffs führt oft zu Lochfraßschaden mit einer äußeren NiO/COO Schicht gebildet wird, wenn auch manchmal eine Form von breiter Front Angriff entwickelt [ /56].

Für Typ II Heißkorrosions- viele Forscher haben die Bedeutung einer konstanten SOx Versorgung bekannt für anhalt Korrosion auftreten [37910]; Diese Variation des Schädigungsmechanismus wird als Gas induzierte sauren Flußmittel bekannt [811]. Ohne beiden gasförmigen SOx und einen regelmäßigen Sulfat Abscheidungsfluss, würde aufhören, die Korrosion Reak tion auftreten, wenn alle Reaktanden verbraucht wurden.

based Superlegierungen wurde ausgiebignicht untersucht. Jedoch Spannungsrisskorrosion (SCC) ist ein gutdocu mentiert Ausfallmechanismus insbesondere in wässrigen Systemen [--1213].

Studies hat durchgeführt worden über die Wirkungen von Stress auf der Lochfraßkorrosion Wachstum in Aluminiumlegierungen [14]. Es wurde festgestellt, dass die Korrosion Lochwachstum betroffen sein könnte

by Zeit, Stress Amplitude und Frequenz in einer Ermüdungsumgebung. Die Methodik von Ishihara et al. [14] wurde an Nibased Superlegierungen von Chan et al angewendet. [-15]. Sie betrachteten den Punkt, an dem Ermüdungsrißwachstum Korrosionslochwachstum übersteigt. Jedoch ist keine dieser

studies betrachtet die Wirkung der Heißkorrosion der Mate rials Spannungsintensitätsschwelle (k-te), die Schwelle, unterhalb der Rissbildungnicht auftritt.

finite-Elemente-Analyse (FEA) ist ein häufig verwendetes Verfahren zur Berechnung Spannungen in komplexen Geometrien oder multiaxial zu. Dies wird durch kämmen die Geometrie als ein Netz von Elementen und Knoten durchgeführt. Die ele gen kann, wie durch den Materialmodell beschränkt verformen,wher101, wenn die Last von Element zu Element über die Knotenverbindungen übertragen wird. FEA wurde in den Stress zu beurteilen statisch und zyklisch geladen Bedingungen.&#

Experimental VerfahrenCring Prüfmethode-weit verbreitet

Cring Proben wurden aus CMSX hergestellt4 Bars. Richtlinien für die Dimensionen wurden von ISO 7539-5 [--16] genommen. Die Endabmessungen für das spezi mens in diesem Test verwendet werden, in Abbildung1. Cring Proben wher-101; hergestellt mit einem&001#crystal<>

lographic mit der Zylinderachse ausgerichteten Orientierung.Belastungsziel

Für Ebene bei einer konstanten Färbung, waren die erforderliche Verschiebung des Crings berechnet durch Erstkalibrierung der Berechnung der Durchmesseränderung (Δ-D) erforderlich, um eine gegebene Spannung (Gleichung (1)).

Equation (zu erreichen1): Änderung im Durchmesser von ISO 75395 [-16].

& delta;D=na \& pgr;d2\/4ETZ(1) FEA Modellierung verwendet wurde, um die Spannungsberechnungen zu überprüfen. Surrogate Daten von Siebörger et al. [

17] für CMSX4 die Young-Modul bereitgestellt (E-) für die Gleichung (2) und die monotonen Materialeigenschaften in FEA mod verwendet Elling. Der endgültige gestresst Durchmesser (Df) wurde berechnetMit Gleichung (

2):D fD=AVΔD(2) Die C

rings auf den Enddurchmesser geklemmt wurden (D-f) unter Verwendung von A2 Edelstahl M5 Muttern, Bolzen und Unterlegscheiben und gemessen mit einem digitalen Mikrometer mit einer Auflösung von 1μm Verwendung (und Genauigkeit von 2μm). Ein Durchschnitt von fünf Ablesungen wurde das anfängliche Außendurchmesser ( D AV), von dem der endgültigen gestresst Durchmesser wird berechnet zu bestimmen.Diese gegeben in Tabelle 2.