Prior zum Testen, C-ring Proben wurden in einem Ultraschallbad mit IPA (Isopropylalkohol) gereinigt. Korrosions Belichtungen wurden in einem horizontalen, Ofen mit kontrollierten Atmosphäre durchgeführt wird. Die Korrosionsumgebung, Ablagerung und Ablagerungs Flußmittel Zusammensetzung kontrolliert wurden üsingwand die gut-established Ablagerung Wiederbeschichtungsmethode (z.B. Sumner et al. [3]). Die Proben wurden mit einem 80/20 M Gemisch aus Na2 SO4/K2 SO4 beschichtet. Die Masse der Depos ited Salz wurde pro Flächeneinheit gemessen und Proben wurden alle 100 h, um den Abscheidungsfluss zu steuern, überstrichen. Eine gasförmige Umgebung aus Luft - 300 vppm SO2 verwendet wurde, und alle Tests wurden bei 550 ° C durchgeführt. C-rings wurden betont bis 800, 700 und 500 MPa, und exponierte für 100, 300 oder 500 h Belichtungszeiten mit einem Ziel-dep osition Fluss von 5 & mgr; g/cm2/h. Außerdem wurde ohne Ablagerung für 300 h eine C \\ an jedem Zielspannungsniveau Nring ausgesetzt.-

Microscopy und analytische Methoden

Samples wurden in einer Mischung von 50:50 MetPrep der epoxy-Set-Harz und Ballotini (40-70μm Durchmesser Glaskugeln) montiert ist. Die Proben wurden dann geschnitten, Ölschmiermittel unter Verwendung Auflösung der Korrosions prod ucts und Ablagerungen zu verhindern, vor dem Mahlen und dann Pol ished zu einer 1 & mgr; m Diamantpaste Finish (wieder unter Verwendung von Öl-Schmiermittel).

Both optische und SEM-Untersuchungen des sam ples durchgeführt. Optische Mikroskopie wurde verwendet, um festzustellen, ob Rissbildung vorhanden war in der Cringsnach jeder Belichtungsperiode. SEM wurde verwendet, um die Ergebnisse des Abbaumechanismus der Interaktion mit der Legierungsmikrostruktur zu charakterisieren. FEI XL-30 und eine JEOL 7800F Feldelektronenkanone (FEG) SEMs mit backscat ter Energie ausgestattet-dispersive X-ray (EDX) Detektoren für die Charakterisierung und SEM-Bildgebung verwendet wurden. REM-Aufnahmen wurdennach-processed mit Hilfe von Image J Software, um eine genaue Messung von Funktionen zu aktivieren.-

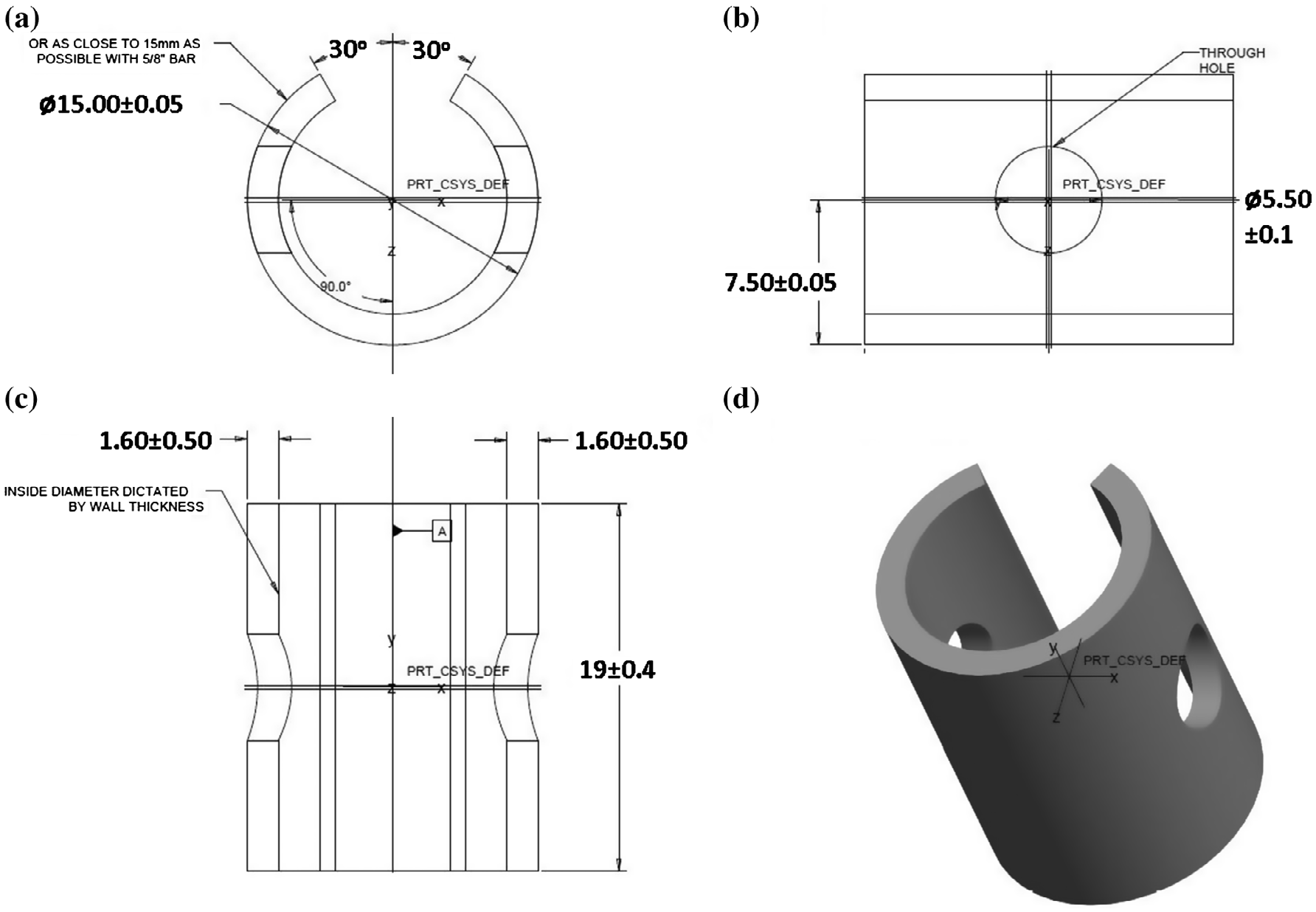

figure 1.Cring Probengeometrie ab ISO 7539-5 (a) frontalen Querschnitt (b) Draufsicht Querschnitt (c) Seitenansicht-cross Abschnitt (d), isometrische Ansicht etabliert. (Einheiten in mm.)

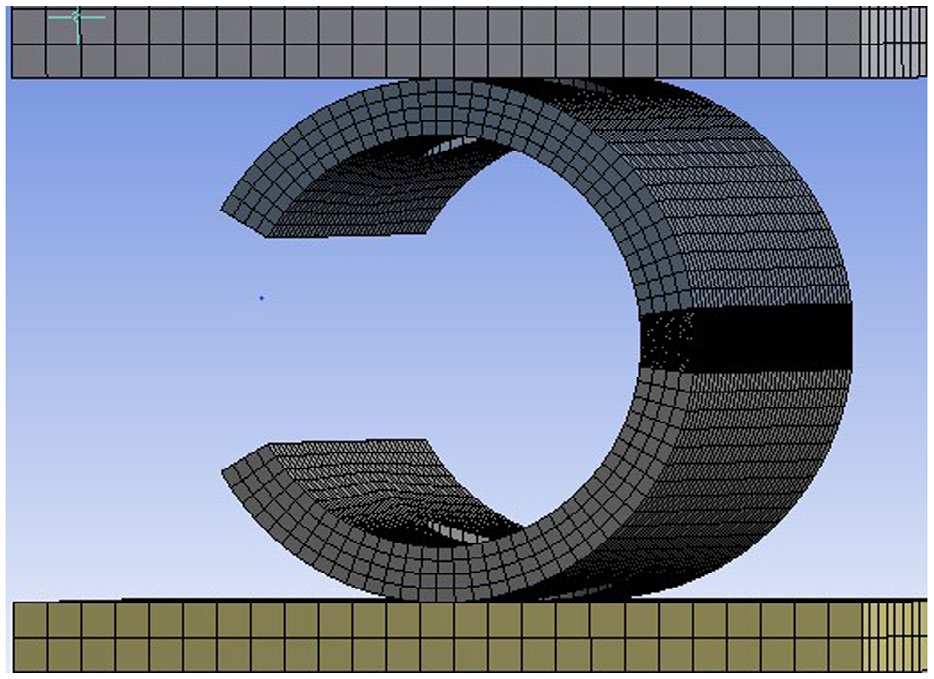

figure 2.Beispiel einem Cring mesh erzwungener zwischen zwei-plates.

FEA analytische Methoden

FEA Modellierung wurde unter Verwendung von ANSYSWorkbench 15 durchgeführt [ 18]. Das Materialmodell für diese Analyse verwendet wurde, war ein isotropes Modell monotone Surrogat Materialdaten für CMSX4 von Siebörger et al erzeugt werden. [-17]. Das Cring wurde zwischen zwei Platten (Abbildung-2) beschränkt. Ein reibungs Gleitkontakts zwischen einer der beiden Blöcke und die Cring verwendet, um einen kleinen Betrag einer relativen Bewegung zu ermöglichen. Die Randbedingungen-

were durch eine Verschiebung äquivalent zu denen unter Verwendung der Gleichung berechnet angewandt (1) (und in Tabelle3).

Die Cring wurde als drei getrenntes sec gen modelliert genauere Ausgestaltung des mesh im Mittelabschnitt des C-ring zu ermöglichen. Dies war Bedeu tant, wie es in diesem zentralen Bereich war, dass es Antic war tigte, dass Rissbildung auftreten könnte. Ein hex dominant mesh verwendet wher-&101; ver möglich; jedoch kämmende rund um die Rissspitzen erforderlich, um die Verwendung eines tetraedrischen#

mesh aufgrund der Größe und die Komplexität der Rißspitze Geometrie.

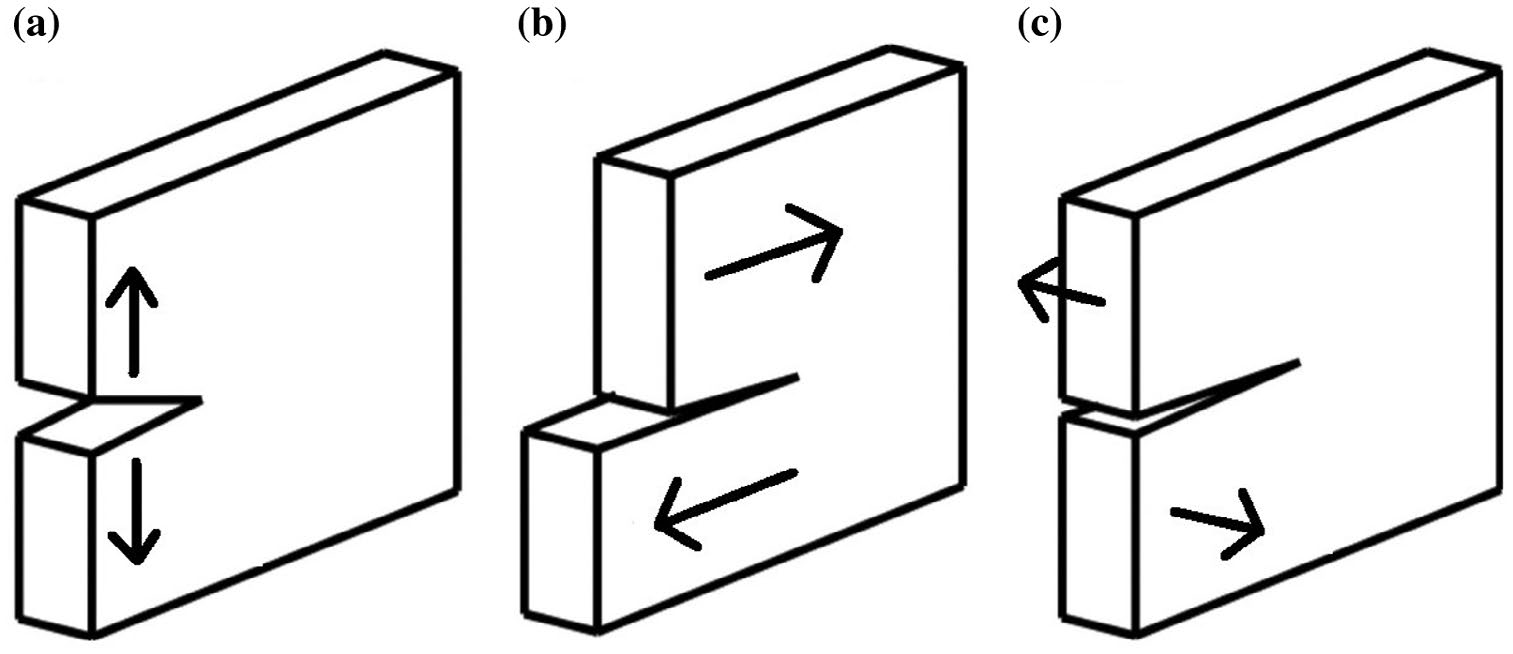

When geklemmt, ein mehrachsige Spannungszustand wurde vorgegesagt in der Cring. Als solche wurde das von Mises Kriterium lokale Spannungswerte zu erhalten, verwendet. Jedoch war es auch sinnvoll die Haupt- oder Normalspannungen in Bezug auf eine Modus I Rissöffnung zu betrachten, wie in Abbildung-3

as diese Spannungen für die C höher sein könntering Geometrie in der Haupt x-AXIS Ebene, wenn sie mit der von Mises-Spannung verglichen.-

LINEAR elastische Bruchmechanik (Gleichung (3)) wurde verwendet, um die lokale Beanspruchungsintensität zu beurteilen Bereich (Δk) für die Mikrohalbelliptical Risse innerhalb der C-ring. Die Spannungsintensität wurde mit der ANSYS R15 beurteilt [-18] Spannungsintensitäts Solver-Code. ANSYS verwendet Tstress eval-

uation [19], um berechnen die lokale Rissspitze Spannungsintensität. Gleichung (3): Linear Elastic Fracture Mechanics Gleichung [20]

figure 3..Crack Öffnung Modi (a) Modus I (b) Modus II und (c) Modus III.

FEA erzeugten Vorhersagen lokale Rißspitze Spannungsintensität wurden dann das\\ verwendet zu berechnenn

geometry Faktor (Υ) für finite Oberflächenrisse in der Cring Geometrie.-& delta;kcan dann verglichen werden, kdie Wahrscheinlichkeit einer Rissbildung zu beurteilen. Dask-ten von CMSX4 berichtet wurde als 15 MPa.m12 in Luft bei 750 ° C [-/21]. Stress-Intensitäten durch FEA Modellierung _calculated können diesen verglichen werden, um die Wahrscheinlichkeit von Rissbildung und die Wirkung der Heißkorrosion aufk-te.

Results und Diskussionzu bestimmenCring ErgebnisseDiskussion-&

Unstressed Abschnitte CMSX4 Crings wurden cor Roded bei 550 ° C mit einer Zielabscheidungsfluss von 5 & mgr; g-cm2-h und eine gasförmige Umgebung aus Luft - 300 vppm SO2. Die Proben wurdennach Belichtungszeiten von 100, 300 und 500 h entfernt. Untersuchung zeigte die Bildung von//

an Oxidzunder enthaltend Co, Ni, S und O (Abbildung4and 5). Sulfidierung waren unterhalb des Oxidzunders aufgetreten ist, die mit Typ-II-Heißkorrosions- [722].

Für betont Crings, korrodierter Cracken sam ples wurde bei 800and 700 MPanach Expo leistet für 100 h beobachtet; mit sichtbaren Rissbildung bei 500 MPa auftrittnoch Belichtungszeiten länger als 100 h (Tabelle- 2). Im Gegensatz Cring Tests ohne Ablagerung zeigte keine Anzeichen von Rissennach 500h der Exposition gegenüber den Testbedingungen.-

C-ringsnormalerweise innerhalb des am stärksten beanspruchten mittleren Bereichs erlebt zu knacken. Jedoch wenn Risse dezentriert initiiert, würde auftreten, Cracken zu beiden Seiten der Mittellinie durch die verlagerte Belastungs Distribu tion um die Cring (Abbildung-6).

Die Korrosionsmechanismus vor einem Angriff variiert ing die gamma In beste ( -y') zu greifen die gam mamatrix (-y) Dies ist sichtbar in SEM rückgestreute imaging als eine Verschiebung in dem Kontrast zwischen den beiden mikrostrukturellen Merkmalen (Abbildung7). Diese Verringerung der zurückgestreuten Elektronen ist auf dieniedrigere Ordnungszahl der S- und O, die in den Korrosionsprodukten.